代表性科研成果

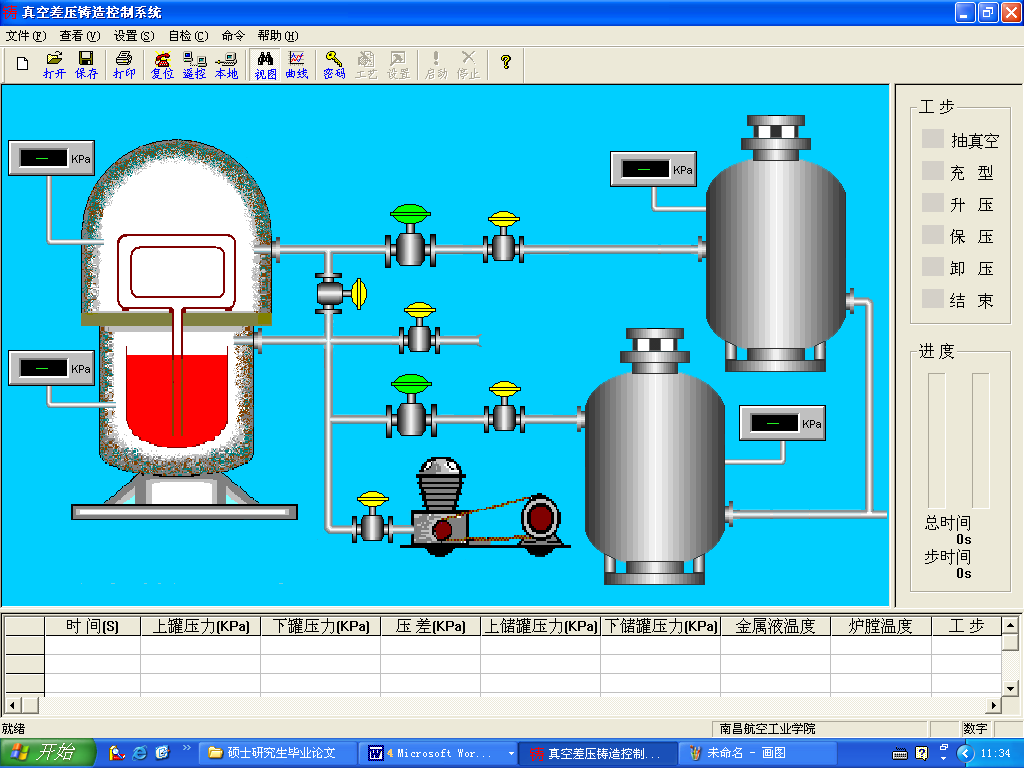

(一) VCPC型真空差压铸造设备及技术

南昌航空大学自行研制的VCPC型真空差压反重力铸造设备,采用先进的参数自整定模糊控制下的真空条件下充型,高压下结晶的工艺原理,即充型和结晶是在不同的压力下进行的,具有优良的充型流体力学和凝固的力学条件,并实现了下位机的近程控制和上位机的远程控制,使操作人员可以在离设备500m的范围进行控制操作。主要应用在一些难以铸造的复杂薄壁铸件,特别是航空工业、汽车工业等领域的一些近无余量、大型、薄壁、复杂铸件的生产,具有广阔的应用前景。

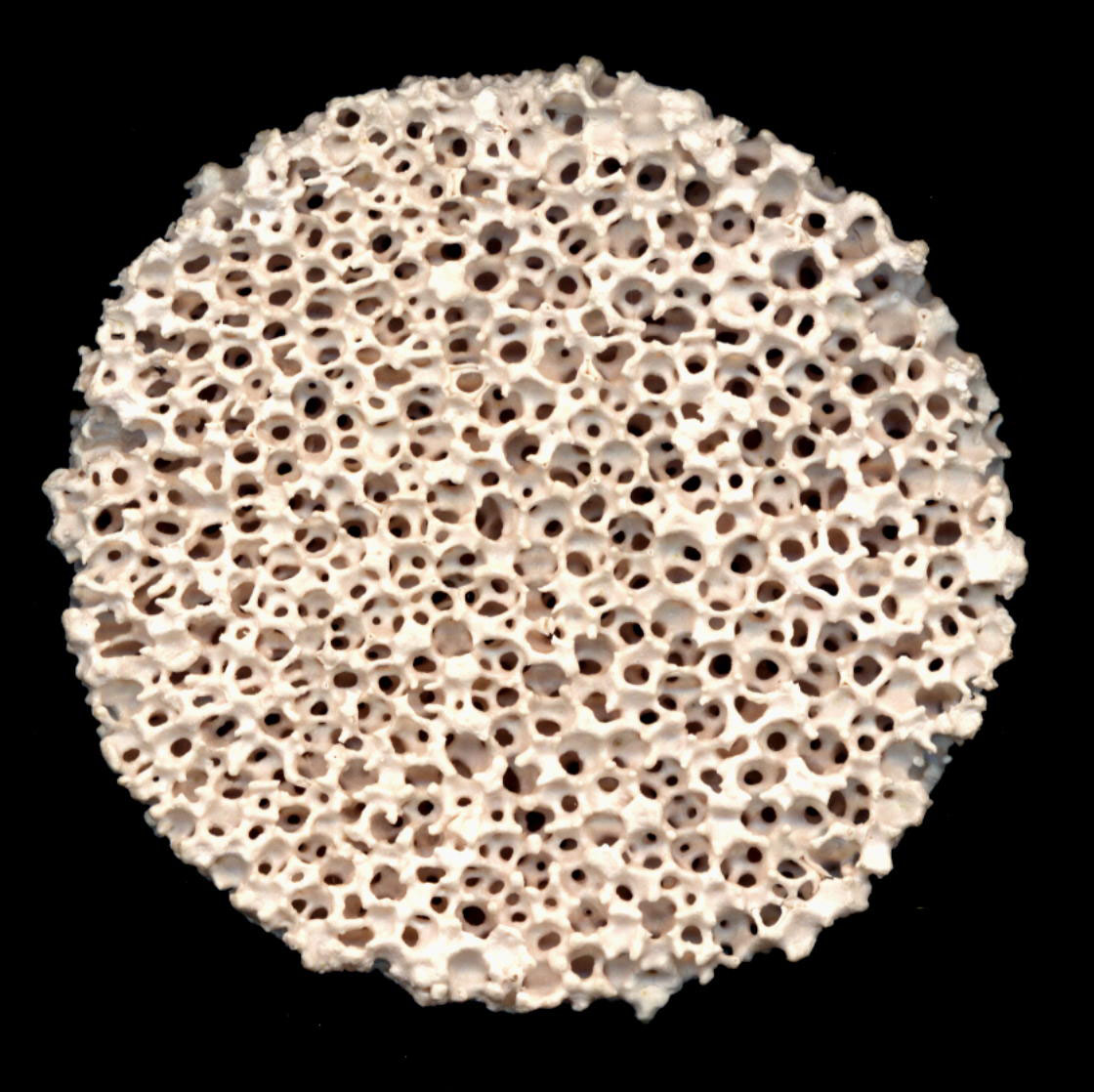

(二) 泡沫陶瓷过滤技术

首次研制成可用于镁合金过滤的纯氧化镁泡沫陶瓷,并将其应用于美国Alison公司高标准微型涡轮喷气发动机镁合金铸件与苏图154发动机镁合金铸件,曾获国家发明三等奖。

已研制成铸钢与高温合金用高纯部分稳定氧化锆泡沫陶瓷。在材料成分设计、工艺方法等若干方面均有重大创新,拥有自主知识产权。制品坚实不掉渣,硬度高,常温强度远高于其他材质的泡沫陶瓷,孔隙率75%左右,密度2.5(g.ml3)。经X射线衍射分析,常温下四方相稳定保有量在50%左右。将泡沫陶瓷在中频炉坩埚内1600℃沸腾钢水中浸泡30min,陶瓷片基本保持形状未解体,处于国内领先水平。

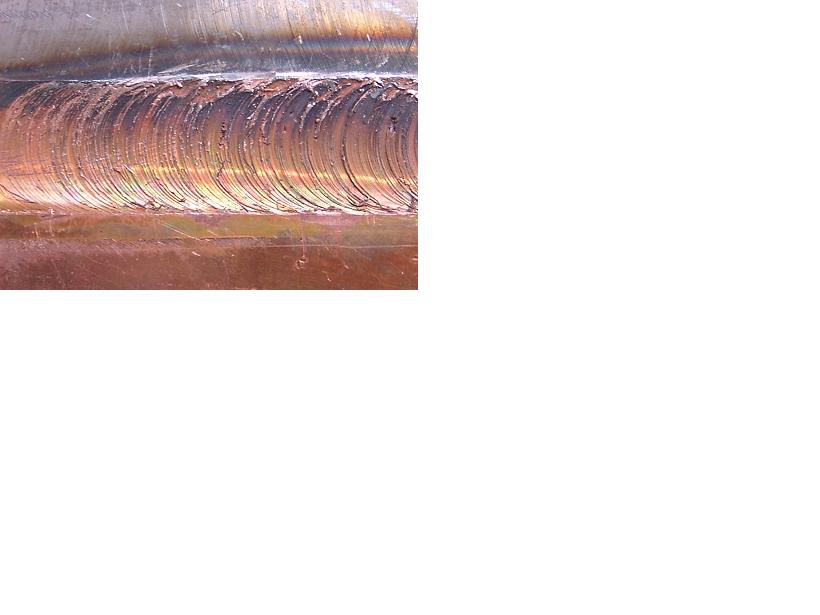

(三)高性能铜合金材料制备技术

自行研制与开发的高性能铜合金材料具有高硬度,导电性好等特点,并克服了紫铜导电性好而强度、硬度差的缺点,也克服了黄铜和锡青铜虽然有较好的强度和硬度,但导电性差的缺点,基本解决了铜合金导电性、强度和硬度之间的矛盾,而且还具有较高的高温软化温度,同时大大提高企业关键设备的生产效率,达到了运行可靠的目的。高性能铜合金材料可替代进口同类产品,也可以替代昂贵的钨铜粉末合金材料,广泛应用于机械、汽车、航空等领域。曾获江西省高校科技成果二等奖一项,国家发明专利一项,并指导本科生荣获第十届挑战杯全国大学生科技竞赛二等奖一项。

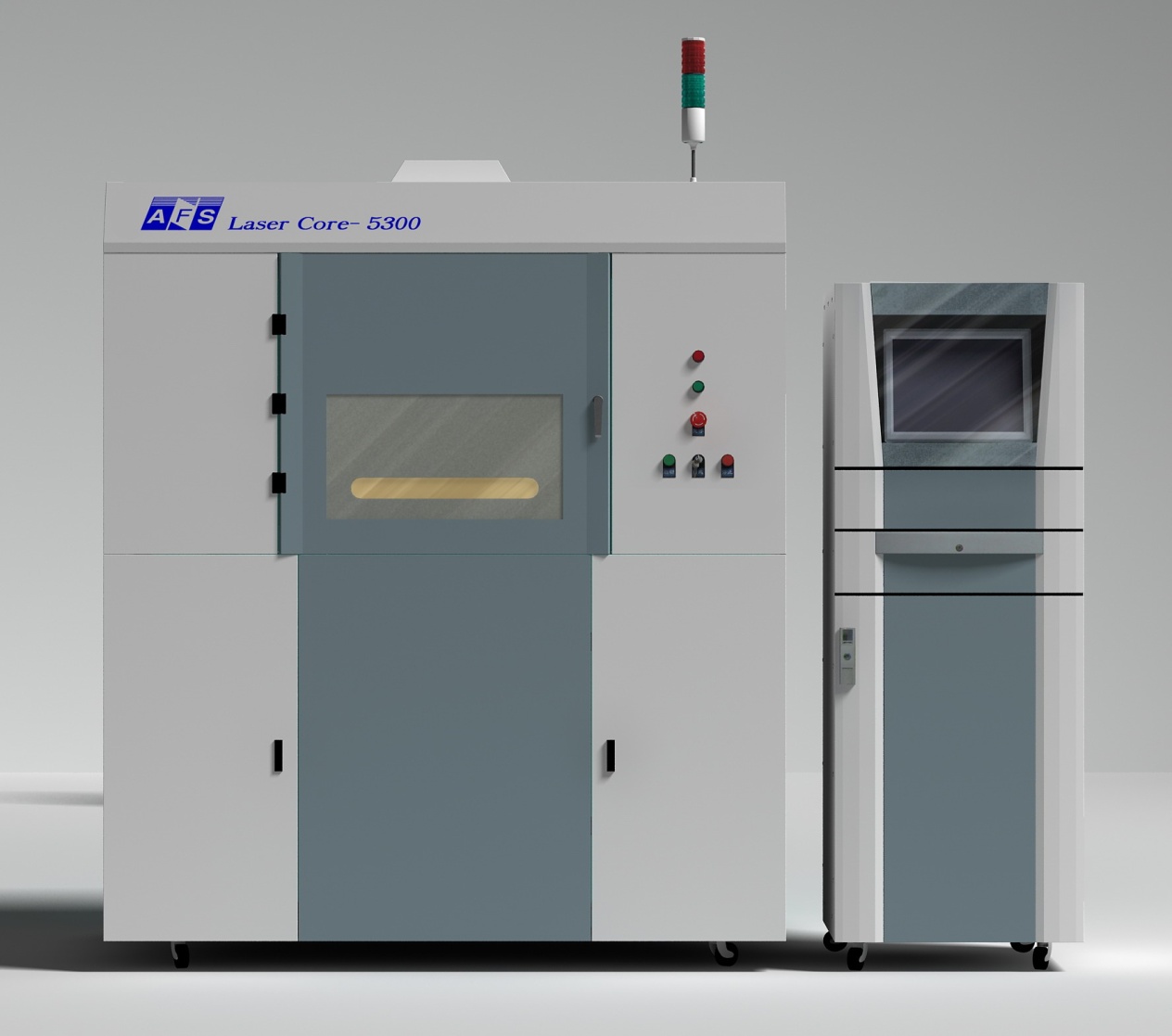

(四)激光快速成型技术

激光快速成型技术是利用快速原型制造技术与精确成形技术相结合的快速精密铸造技术,可以将复杂的精铸件CAD模型直接转化为实体原型的整体熔模型,这样不仅提高了复杂熔模型和树脂砂型的精度,而且降低了生产周期,使生产成本大大降低。目前拥有Laser Core-5300型激光快速成型机成型室尺寸700×700×500mm, 是目前最大成型尺寸的激光烧结设备。

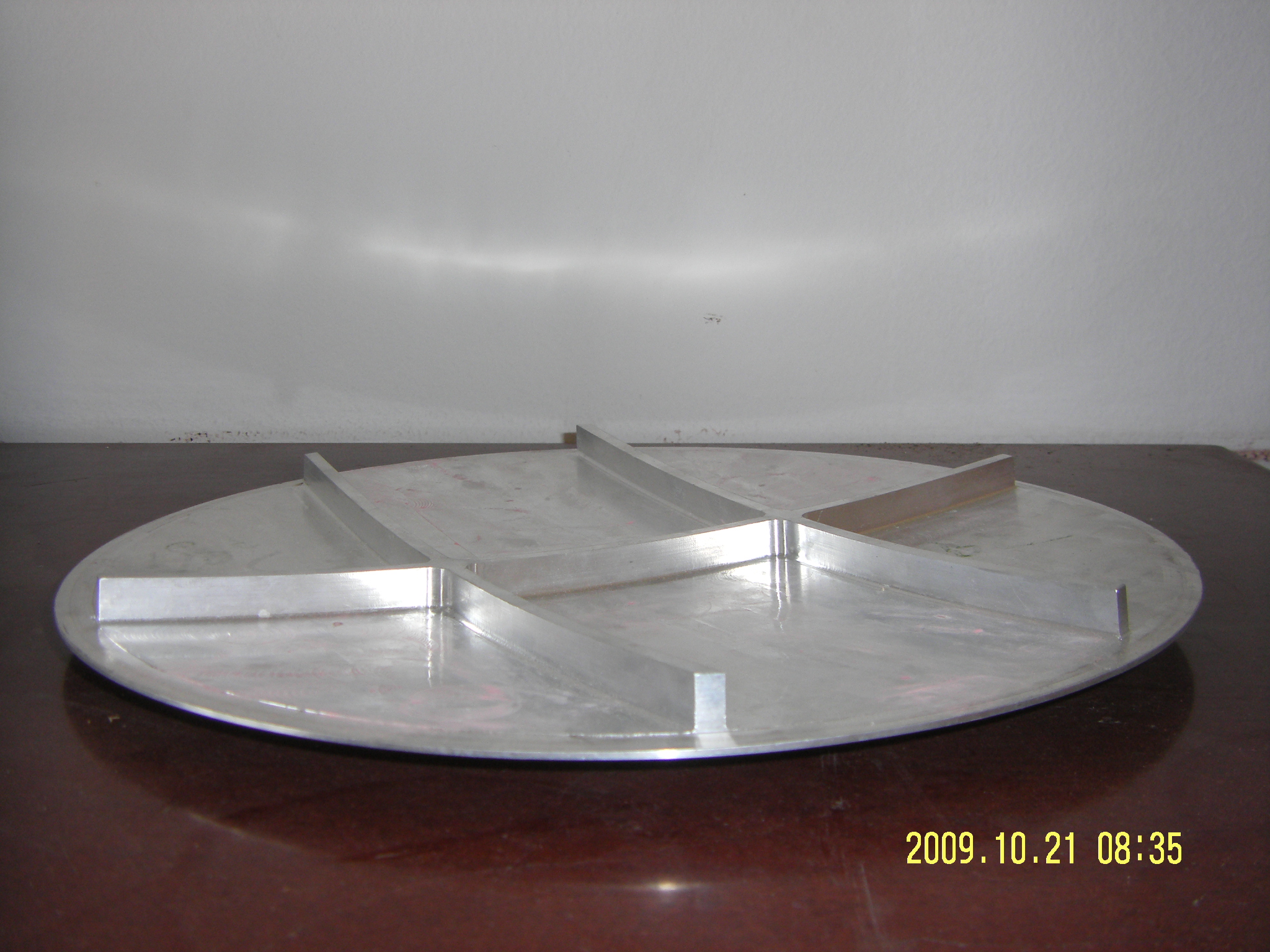

(五)蠕变时效成形技术

蠕变时效成形技术是为成形整体壁板零件而发展起来的一项技术,该技术将人工时效与加工成形工艺相结合,利用铝合金在弹性应力作用下于人工时效温度时发生蠕变变形,从而得到具有一定形状的结构件。自行设计的温度可控、气压可控的蠕变时效成形装置,用于成形筋板类零件。此工装贴模性好,零件回弹小,成形后的零件具有明显的弧度,且表面光滑,精度高。

(六)金属材料的特种塑性精密成形技术

铝合金、钛合金等温精密模锻工艺:锻件结构通过一次性成形达到零件外形及设计尺寸,外形无须机械加工。该项目于1985年获航空部科技进步二等奖。铝合金液态模锻(挤压铸造)技术:解决铝合金小型复杂结构件的精密、高效的成型问题。铝合金精密冷挤压工艺:利用冷挤压技术进行成形,挤压件外形及内孔不加工,表面质量较高,可用于成形矩型的各种尺寸的手机电池铝壳。

(七)搅拌摩擦焊技术及应用

搅拌摩擦焊技术是利用一种特殊形式的搅拌头插入工件的待焊部位,高速旋转搅拌头使其与工件间进行摩擦搅拌,摩擦热使该部位金属处于热塑性状态并在搅拌头的压力作用下从其前端向后部塑性流动,从而使待焊件压焊为一个整体。它的优点是与传统熔焊方法相比,它无飞溅、烟尘,不需添加焊丝和保护气体,是一种高效(2.7m.min)、节能的清洁加工工艺;接头无气孔、裂纹、变形小, 接头质量好。易于实现机械化,对工人的操作技能要求不高。

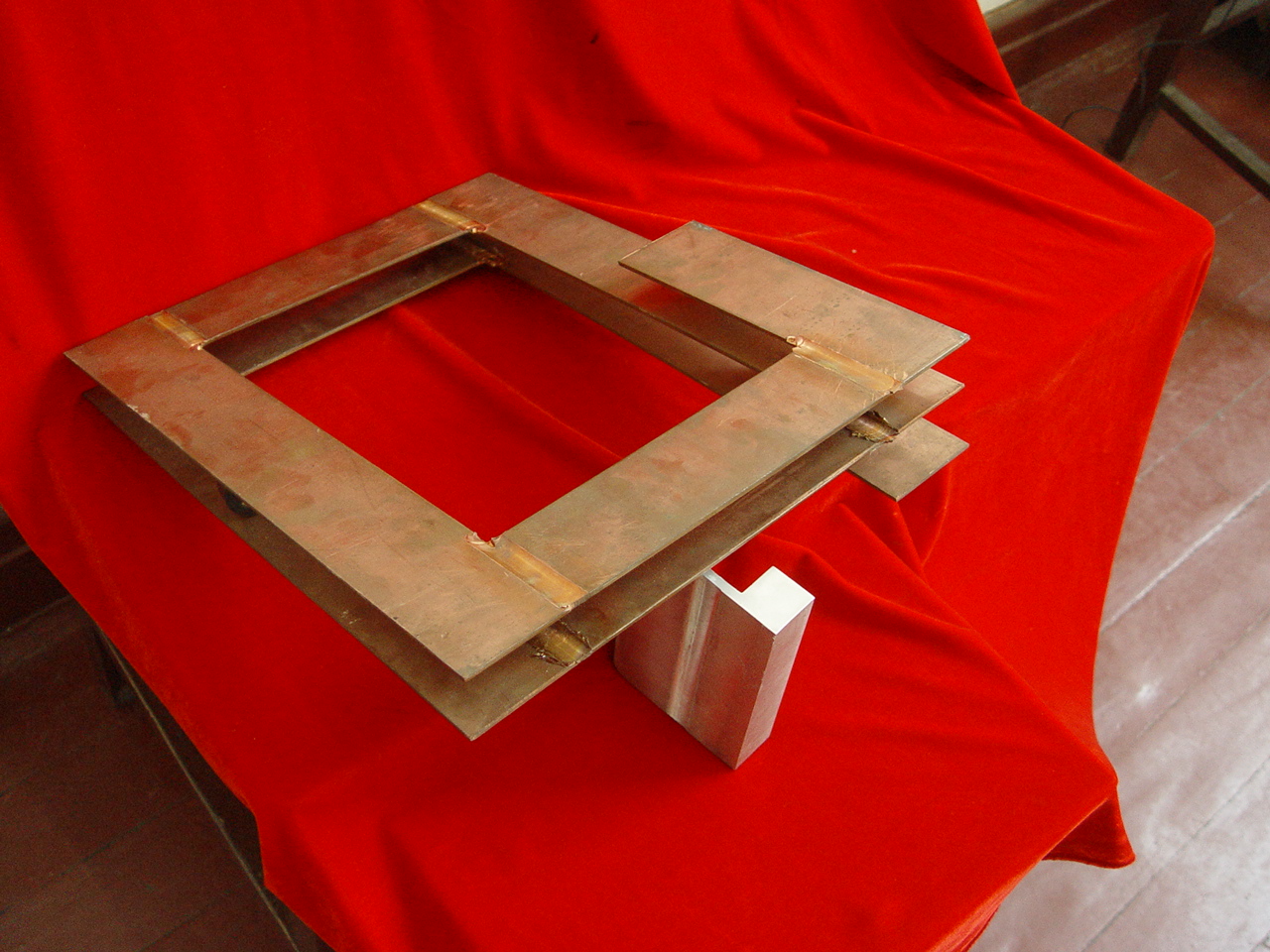

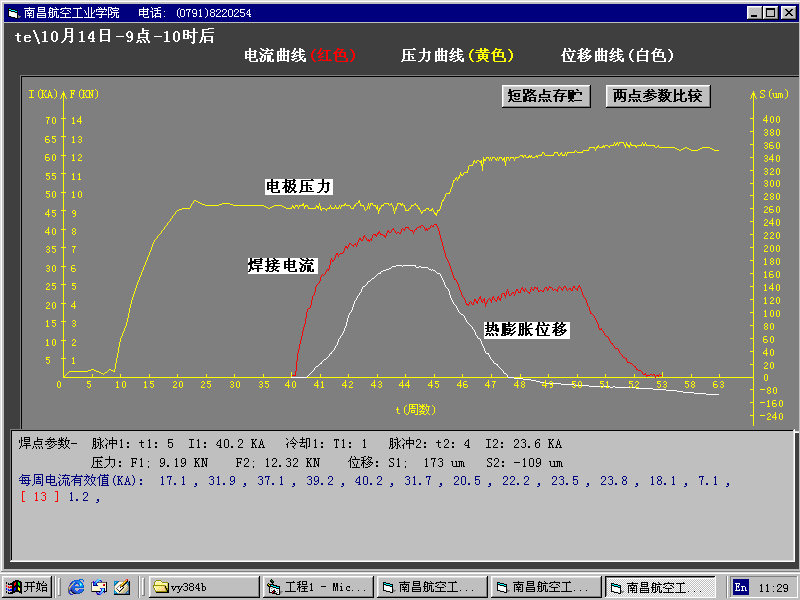

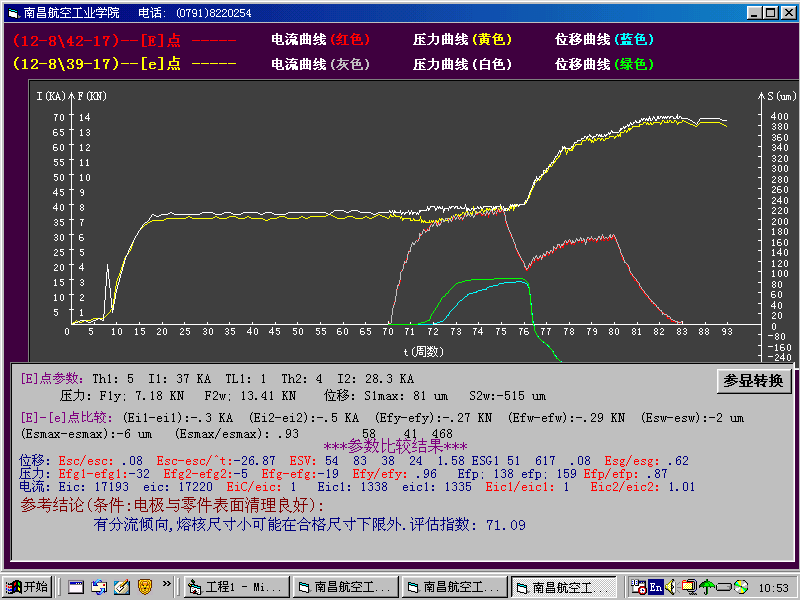

(八)智能型三相次级整流点焊机

智能型三相次级整流点焊机(见图1)具有三相负载平衡、功率因数高、 所需电源功率小等优点,因而特别适合电网电源功率有限又需要大功率电阻焊电源的场合。本机具有可视化在线质量监测功能,为用户提供了便捷有效的质量保证手段。系统已经成功应用于十余家航空航天和汽车制造企业。

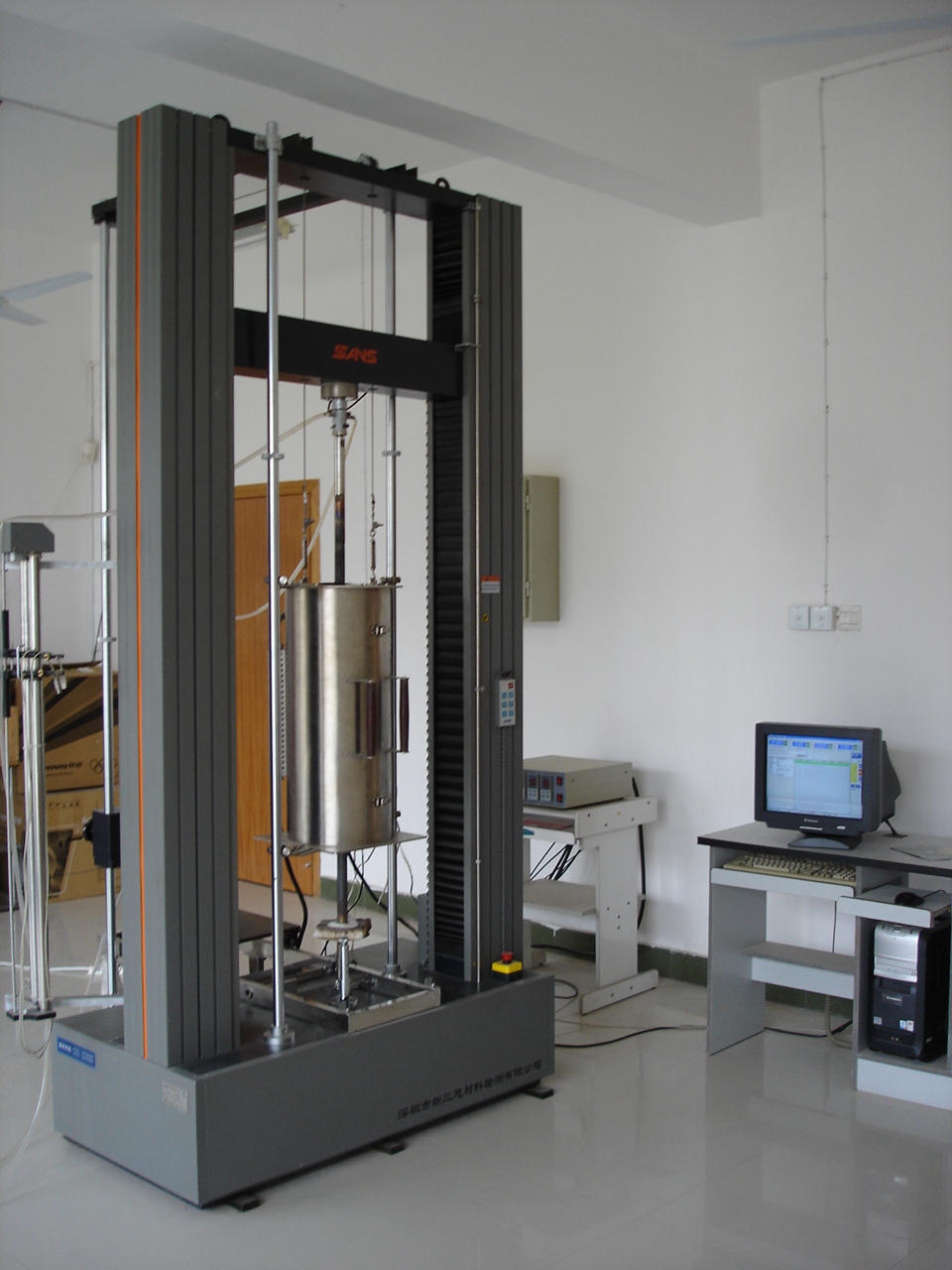

(九)基于m值超塑性成形

本项目采用创新的最大m值超塑成形技术及形变诱发超塑性技术来实现合金的超塑性成形。与传统的超塑成形工艺相比,该技术对原材料晶粒度要求不高,不需要苛刻的预处理工序,因此更适合大型复杂构件实现整体超塑成形。本项目适用于超塑性精确锻造工艺开发,在较小吨位压力机上完成大型复杂构件的精确成形。经过超塑性拉伸试验,所研究合金的延伸率均达到了目前世界最高值。

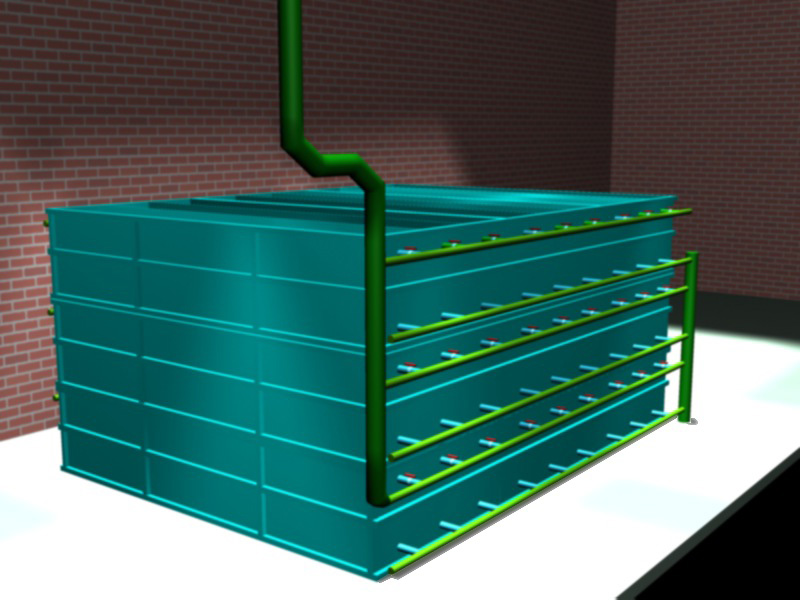

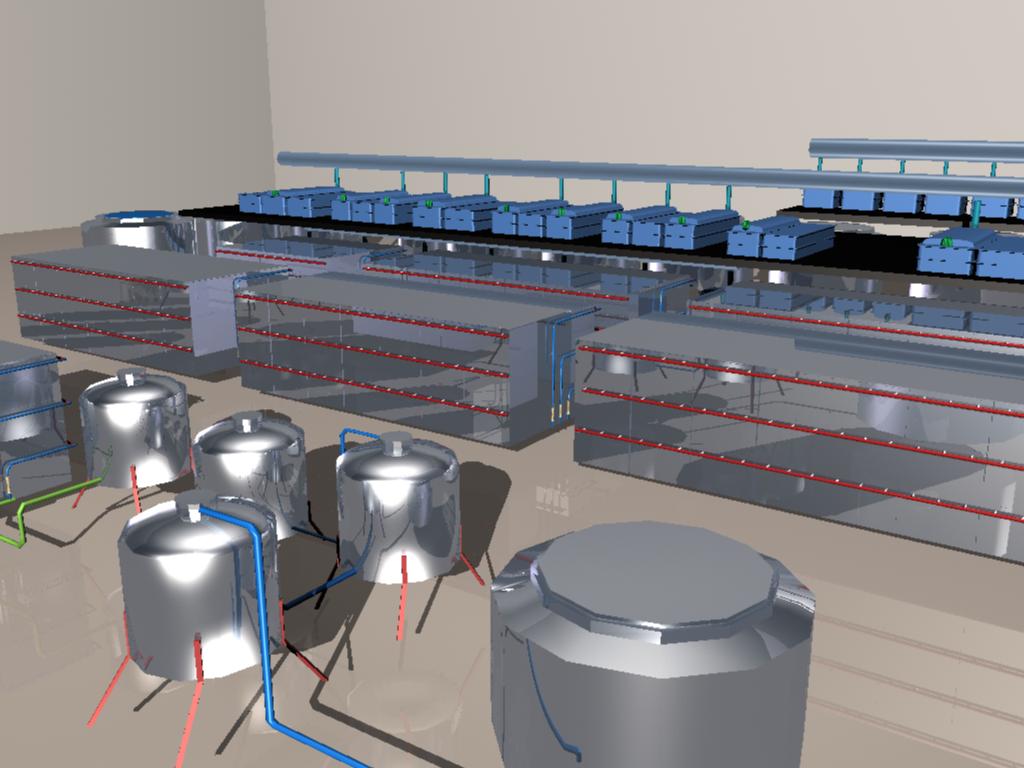

(十)电镀混合废水处理装置与技术

水处理采用南昌航空大学的《电镀混合废水处理装置与技术》。该装置与技术为《国家级科技成果重点推广计划项目》(项目编号工5-1-1-16,证书号2648);《国家环境保护最佳实用技术推广计划项目》(项目编号96B—W—21,证书号379)。该装置与技术获两项中国专利,先后四次获得国际国内奖励。本技术和装置已在全国许多家企业得到成功应用,均一次性验收合格。随着应用的扩展,我们不断总结经验,不断改进提高,取得了较大的技术进步,保持着先进性,做到长期、稳定、可靠达标。设备可操作性强。例如研发的化学镀镍废水处理技术、含镉废水处理技术、六价铬废水氧化氰废水处理技术、废水处理全塑料化设备(电气设备除外)、快速沉降剂等,均已得到成功应用,收到好的效果。

(十一)旋转机械远程在线监测与故障诊断系统

本系统为旋转机械振动工况监测与故障诊断系统,利用振动、温度、压力等传感器在线获取机组运行状态信息。信号采集部分根据转速信号实现整周期并行采集多路振动信号;实时监视部分一天24小时实时显示各种快变信号(如振动)和缓变信号(如压力、温度)的数字和图表,运用振幅、振幅增加速率和分频振幅值等多种方法判别机组运行是否正常,实现异常工况自动报警,并有在不可预见事故发生时保存现场信息的"黑匣子"功能;在线故障诊断部分定时接收数据采集实时监视系统传来的振动、振动相关信号及特征数据。利用逻辑推理、数值分析,结合领域专家知识和机组历史档案进行综合分析,并采用人工智能技术,把人工神经网络融入逻辑推理专家系统的推理机制,通过全局逻辑推理、局部人工神经网络并行计算的推理机制,模拟人类形象思维和逻辑思维相结合的过程,给出故障信息和解决问题的对策。

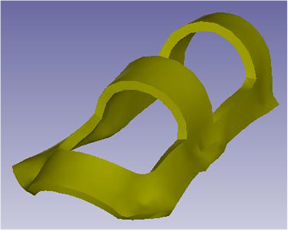

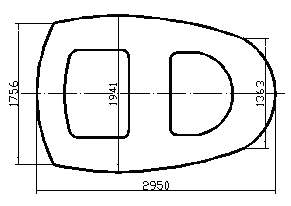

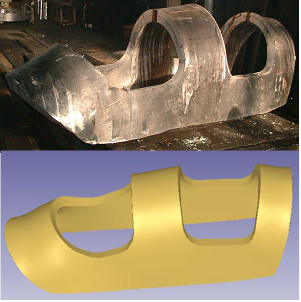

(十二) 数字化锻造

本项目采用三维CAD技术(应用UG NX、Pro.E等软件)辅助设计锻造工艺及模具,通过计算机辅助工程分析技术(应用DEFORM等CAE软件)数值模拟锻造成形过程; 对锻件试生产工艺方案,进行工艺可行性分析;预测锻件成形缺陷,分析产生的原因;提出锻造工艺和模具结构优化设计方案。从而达到一次试模成功,缩短生产周期,降低生产成本的目的。本项目适用于锻造企业的锻件新产品开发,老工艺改造和优化等工程领域。该研究开发成果,不仅首创性地成功生产出了整体座舱骨架大型铝合金锻件,而且缩短了生产周期,降低了研制成本,为洪都航空集团的L15新型飞机的研制争取了宝贵的时间。是我校与航空企业在数字化锻造领域成功合作的典型范例。

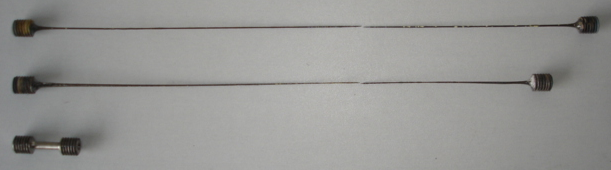

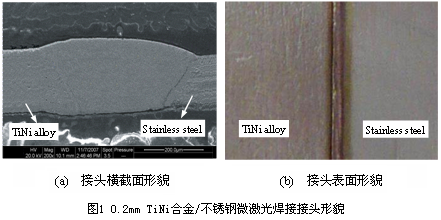

(十三)超薄片状材料微激光对接焊技术及应用

在航空航天、微电子、微机械系统、医疗器械以及仪器仪表领域,往往需要对薄片状或细丝状材料进行连接。由于连接对象的尺寸微小精细,在传统焊接技术下可以忽略的因素,如溶解量等将对材料的焊接性产生不可忽视的影响,导致难以焊接或焊接接头质量不能满足要求。本项目采用微型脉冲激光焊接技术可实现厚度为0.1mm-0.5mm的超薄片状金属材料的对接焊,焊缝成形美观、接头强度高。可焊接同种材料和异种材料,如不锈钢薄片、TiNi形状记忆合金片、高温合金片、弹簧钢片以及TiNi形状记忆合金片与不锈钢片异种材料。

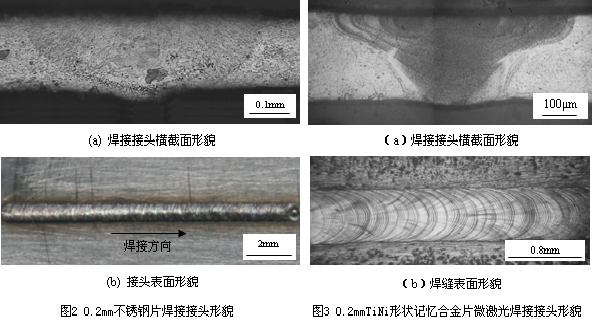

(十四)汽车零部件专用焊机

汽车防尘罩专用多点焊机:DN-2081专用多点焊机是为汽车制动器总成防尘罩焊接专门设计的八点焊机,专用焊机的控制系统采用工业控制计算机和单片机进行产品质量的在线管理和实时控制;专用焊机采用双变压器结构,焊接工装结构简洁,操作灵活,能够方便地实现多种规格制动器总成防尘罩的高效率焊接。分别所示为多点焊机的主机、工控机、机头和操作界面图。制动蹄加强片专用凸焊机:制动蹄加强片焊机将铆接改为焊接,在焊机上实现定位和焊接,一次完成,降低生产成本,提高生产效率。焊机采用微型计算机控制,焊接质量稳定。

(十五)BB肥生产成套设备

该系列成套BB肥生产设备是在消化国外同类设备的基础上,结合我国肥料加工厂的实际需要而研制的。适用于将单质氮、磷、钾颗粒肥及其它中、微量元素、杀虫剂等,按一定比例调配而成高浓度掺混肥料(即BB肥)。

该成系列套设备有9BB-Ⅰ、9BB-Ⅱ、9BB-Ⅲ三种型号的掺混肥加工设备,其中9BB-Ⅰ和9BB-Ⅱ的配料形式为人工配料,9BB-Ⅲ的配料形式为电脑自动配料。该系列设备的主要特点为:(1)采用分批间隙混合方式,混合均匀度高;(2)针对肥料易吸水返潮,特意设计了专门的输送设备,尽量减少肥料与空气的接触时间;(3)关键设备混合机的搅拌叶片设计独特,搅拌温和,不至于破坏肥料颗粒的完整性;(4)凡与原料接触部分均采用不锈钢制造,耐腐蚀,设备寿命长。

(十六)综合调试系统(军民两用技术)

“综合调试系统”用于对飞行器机构的的空载性能测试。多通道调测,多通道可回转装夹,可精确锁定零位,测试精度高,可测试系统间隙,具有自检功能、校准功能,自动生成校准报告;具有虚拟开关控制功率电源的功能。操作界面友好,显示参数多,可利用动态窗口能够放测试波形以观察波形的细节,可以WORD文档形式自动生成机构空载性能试验结果表格,调试配对记录,并能够注明测试条件,环境条件,测试日期和人员,测试结果能够存储、显示和通过网络端口输出。

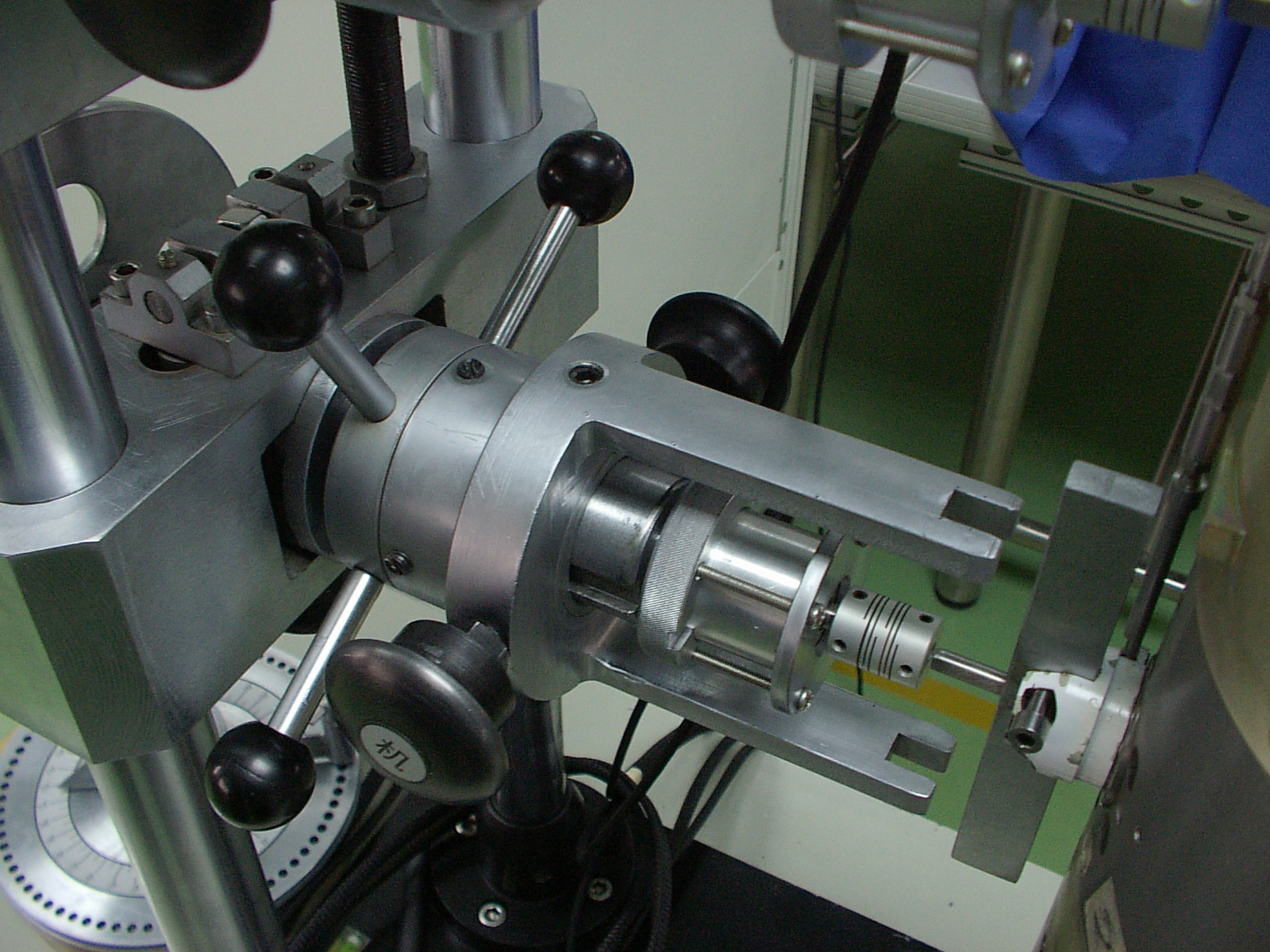

(十七)普通机床数控化改造

“数控刀具磨削机”主要用于加工印制线路板用的钻头、铣刀。数控刀具研磨机是三轴联动的数控设备,它主要包括设备底座、十字滑台部件、夹持工件的主轴箱、移动回转工作台、砂轮主轴部件、液压系统、电气系统、冷却防护系统。被加工的工件是外圆磨削好的硬质量合金棒料,在工件一次装夹情况下,采用磨削的加工方法完成刀具的容屑槽及后背的成形。适用于加工直径φ1mm到φ6.5mm左右旋向的刀具。

(十八)航空整体结构件加工变形预测及装夹布局优化

本项目建立装夹应力与加工过程中多种应力耦合模型,研究工件在多种应力耦合作用下的工件变形机理,优化典型航空整体结构件的装夹方案。建立反映真实铣刀形状的三维铣削模型,预测加工过程中的铣削力,获得单齿铣削过程中的瞬态铣削力及铣削温度。建立基于系统刚度变化的工件变形控制模型,预测加工过程中工件与夹具间的接触力,确定工件装夹稳定性判断准则,提出在保证装夹稳定的情况下通过调整切削力及夹紧力控制工件变形的方法。采用遗传算法与有限元方法相结合的优化方法,对典型航空框类零件的装夹布局进行优化 。

(十九)旁路耦合电弧熔化极气体保护电弧焊低热输入高效焊接技术

本项目是一种可以实现铝及铝合金、钢材等多种金属材料高速和高熔敷率焊接的熔化极气体保护焊技术。该技术在平焊时可以完成最高2m.min的高熔敷率焊接,且在整个焊接过程中对于母材的焊接热输入可以根据需要进行控制调节,以保证其处于所需的较低水平,从而降低母材焊接变形和焊穿等缺陷的产生。该焊接技术所需系统设备成本较低,焊接过程稳定,飞溅量小甚至无飞溅,焊缝成形质量好,可实现自动焊。

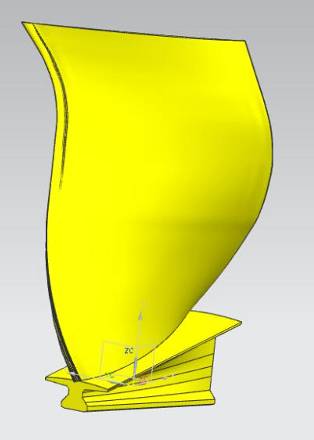

(二十)高性能纤维增强铝基复合材料研制及风扇叶片近净成形技术

通过对纤维增强铝基复合材料及其异形构件近净成形的研究和探索,在连续纤维制备、纤维表面涂层技术、高性能纤维增强铝基复合材料制备、铝基复合材料叶片模拟件的近净成形上取得一批自主创新成果。突破了界面反应控制、预制体编织和风扇叶片近净成形等关键技术;制备出连续纤维增强铝基复合材料风扇叶片模拟件,使复合材料风扇叶片较钛合金减重达到了50%;构建的C纤维、SiC纤维增强铝基复合材没有应用,料真空变化浸渗制备工艺达到国内领先水平。

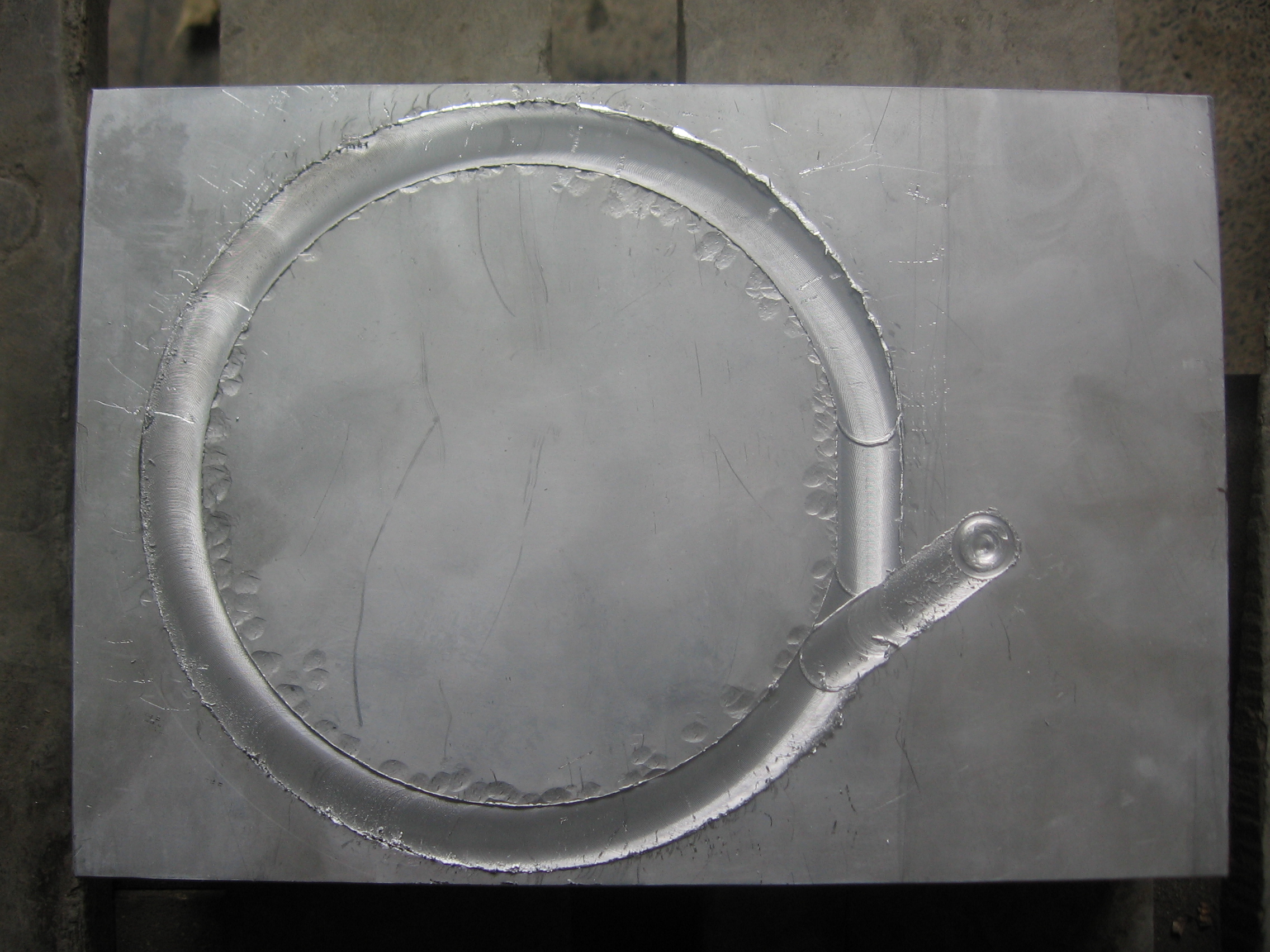

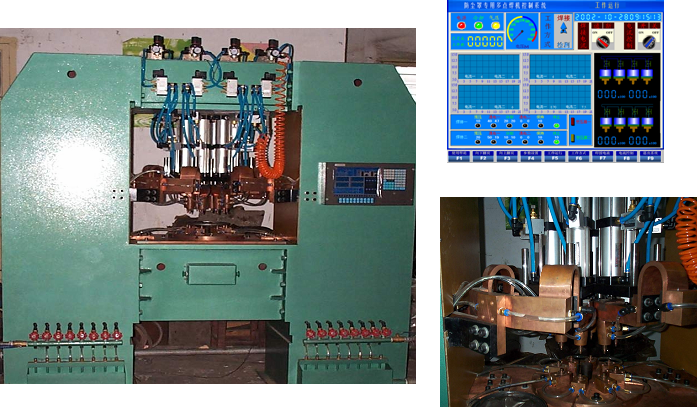

(二十一) 航空难加工材料超声振动辅助加工技术

针对航空难加工材料,采用超声振动辅助加工技术,实现航空难加工材料的精密高效加工。超声振动辅助加工的优点:

★ 减小切削力,加工效率提高百分之七十以上。

★ 减小刀具磨损。

★ 加工点温度降低百分之三十以上,降低切削温度。

★ 表面粗糙度降到四分之一以下,提高工件表面质量。

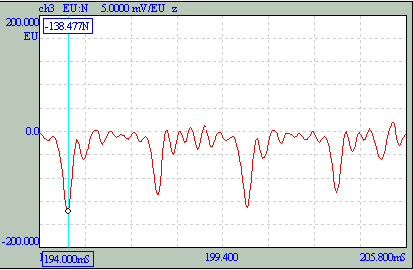

喷气发动机外壳(钛合金)的切削加工与超声振动辅助磨削加工比较 (见下图)

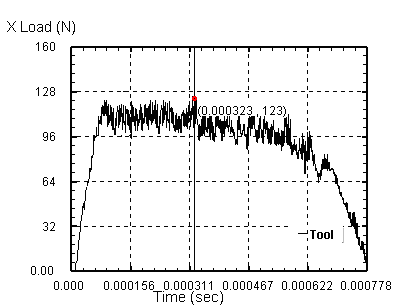

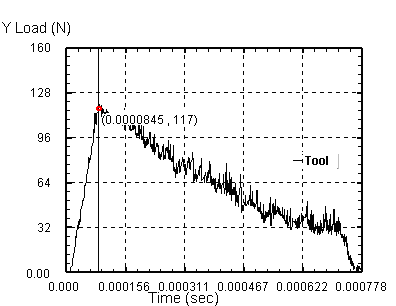

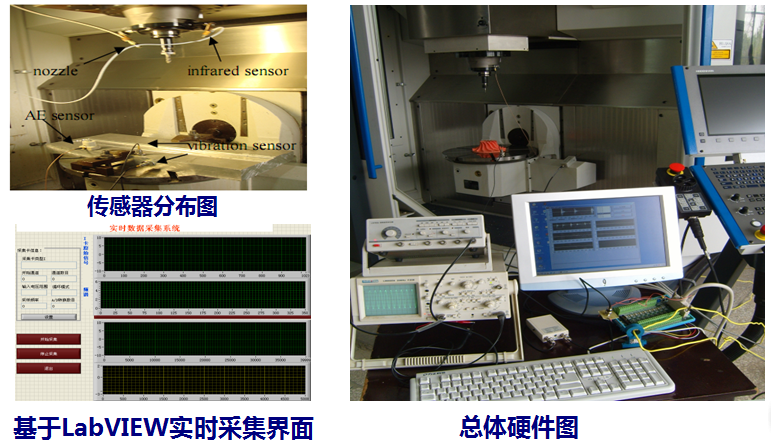

(二十二) 飞机结构件高速铣削过程监测技术

本技术是一种基于虚拟仪器平台(LabVIEW)的航空铝合金结构件高速铣削过程多传感器在线监测系统与监测方法。

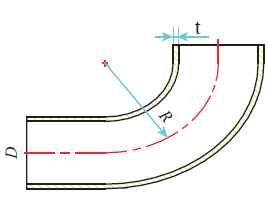

(二十三) 小尺寸弯曲半径导管整体弯曲成形技术与装备

研制开发出全套工艺装备及工艺参数,解决了成形时,管坯下料、材料减薄、截面畸变及表面保护等难题。成功研制出直径从32-63毫米、相对弯曲半径达到1倍的各型小尺寸弯曲半径导管产品,2014年12月应用于某新机型研制和生产中。

小尺寸弯曲半径导管 小尺寸弯曲半径导管成形装备 成形工装

小尺寸弯曲半径导管 小尺寸弯曲半径导管成形装备 成形工装

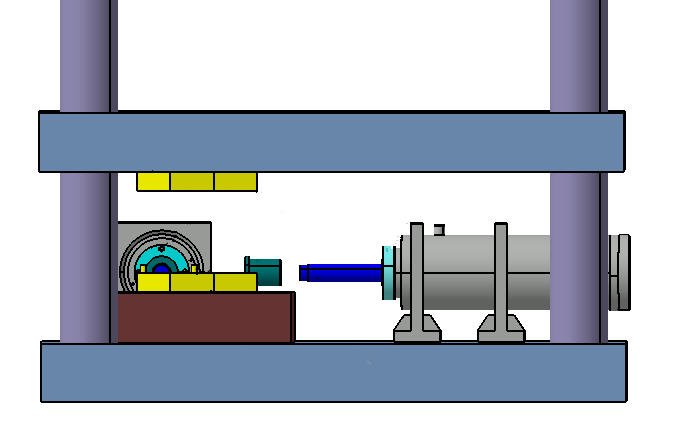

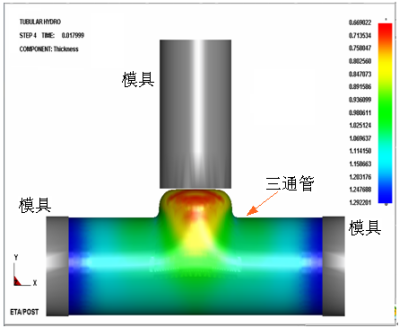

(二十四) 三通管材液压整体成形技术与装备

采用内高压液体成形技术,研制全套工艺装备及工艺参数,解决了三通管整体成形难题,零件强度高、重量轻,取代了现有的三通管焊接技术。2015年6月应用于某新机型各类管路系统的研制与生产中,并有望逐步推广至其他航空航天飞行器管路生产中。

内高压成形机装备 成形装备及工装

铝管液压成形件 铜管液压成形件